Щ…ШӯЩҒШёЩҮВ ШўШЁВ ШЁЩҶШҜЫҢ:

Щ…ШӯЩҒШёЩҮ ШўШЁ ШЁЩҶШҜЫҢШҢ ЫҢЪ©ЫҢ Ш§ШІ Щ…ЩҮЩ…ШӘШұЫҢЩҶ Ш§Ш¬ШІШ§ЫҢ ЩҫЩ…Щҫ Ш§ШіШӘ Ъ©ЩҮ ШҙШ§Щ…Щ„В ШўШЁ ШЁЩҶШҜЩҮШ§В ЩҲ Ш§Ш¬ШІШ§ШЎ Щ…ШұШЁЩҲШ·ЩҮ Щ…ЫҢвҖҢШҙЩҲШҜ. ШЁШұШ§ЫҢ ШұШіЫҢШҜЩҶ ШЁЩҮ ШЁШ§ШІШҜЩҮЫҢ Щ…ЩҶШ§ШіШЁ ШҜШұ ЩӮШ·Ш№Ш§ШӘ ЩҮЫҢШҜШұЩҲЩ„ЫҢЪ©ШҢ ЩҲШ¬ЩҲШҜ ШўШЁ ШЁЩҶШҜЫҢ Ъ©Ш§Щ…Щ„ ЩҲ Щ…ЩҶШ§ШіШЁ Ш¶ШұЩҲШұЫҢ Ш§ШіШӘ.

ШўШЁ ШЁЩҶШҜЫҢ ШЁЫҢЩҶ ЩӮШ·Ш№Ш§ШӘ ШҜШұ ЩҮЫҢШҜЩҲЩ„ЫҢЪ© ШЁЩҲШіЫҢЩ„ЩҮ ШўШЁ ШЁЩҶШҜЩҮШ§ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢвҖҢШҙЩҲШҜ. ШўШЁ ШЁЩҶШҜЩҮШ§ ШЁШұШ§ШіШ§Ші Ш§ШіШӘЩҒШ§ШҜЩҮШҢ ШЁЩҮ ШҜЩҲ ЩҶЩҲШ№ Ъ©Щ„ЫҢ ШӘЩӮШіЫҢЩ… Щ…ЫҢвҖҢШҙЩҲЩҶШҜ:

- ШўШЁ ШЁЩҶШҜЩҮШ§ЫҢ Ш«Ш§ШЁШӘ: ШЁЩҮ ШөЩҲШұШӘ ЩҲШ§ШҙШұ ШЁЫҢЩҶ ЩӮШ·Ш№Ш§ШӘ ШәЫҢШұ Щ…ШӘШӯШұЪ© ШЁЩҮ Ъ©Ш§Шұ Щ…ЫҢШұЩҲШҜ.

- ШўШЁ ШЁЩҶШҜЩҮШ§ЫҢ Щ…ШӘШӯШұЪ©: ШЁШұШ§ЫҢ ШўШЁ ШЁЩҶШҜЫҢВ ЩӮШ·Ш№Ш§ШӘ Щ…ШӘШӯШұЪ©ШҢ ШўШЁ ШЁЩҶШҜЩҮШ§ ШЁЪ©Ш§Шұ Щ…ЫҢвҖҢШұЩҲШҜ ЩҲ ШЁШұ Ш§ШіШ§ШіВ ШҙЪ©Щ„ ЩӮШ·Ш№ЩҮВ Ш§ЩҶШӘШ®Ш§ШЁ Щ…ЫҢвҖҢШҙЩҲШҜ. ЩҶЩҲШ№ ШўШЁ ШЁЩҶШҜ ЩҮШұ ЩӮШ·Ш№ЩҮ ШӘЩҲШіШ·В ШіШ§ШІЩҶШҜЩҮВ ШӘШ№ЫҢЫҢЩҶ Щ…ЫҢвҖҢШҙЩҲШҜ ЩҲ ШҜШұ ШІЩ…Ш§ЩҶ ШӘШ№ЩҲЫҢШ¶ШҢ ШЁШ§ЫҢШҜ ШЁЩҮ Ш§ЫҢЩҶ Щ…ЩҲШ¶ЩҲШ№ ШӘЩҲШ¬ЩҮ ШҜШ§ШҙШӘЩҮ ШЁШ§ШҙЫҢЩ….

Ш§ЩҶЩҲШ§Ш№В ШўШЁВ ШЁЩҶШҜЩҮШ§

Ш§ЩҲШұЫҢЩҶЪҜЩҮШ§

Ш§ЩҲШұЫҢЩҶЪҜ ЩҮШ§ШҢ Щ…Ш№Щ…ЩҲЩ„ЫҢ ШӘШұЫҢЩҶ ШўШЁ ШЁЩҶШҜ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ Щ…Ш§ШҙЫҢЩҶ ШўЩ„Ш§ШӘ ЩҮШіШӘЩҶШҜ. Ш§ЫҢЩҶ ШўШЁ ШЁЩҶШҜЩҮШ§ ЫҢЪ©ЫҢ Ш§ШІ Ш§Ш¬ШІШ§ЫҢ ЩҫЩ…Щҫ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ШіЫҢЩ„ Ш«Ш§ШЁШӘ ЩҲ Щ…ШӘШӯШұЪ© Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ ЩҲ Ш¬ЩҶШі ШўЩҶЩҮШ§ Щ…Ш№Щ…ЩҲЩ„Ш§ Ш§ШІ ШӘШұЪ©ЫҢШЁШ§ШӘ Щ„Ш§ШіШӘЫҢЪ© ЩҮШ§ЫҢ Щ…ШөЩҶЩҲШ№ЫҢ Ш§ШіШӘ.

Щ…ЩҲШ§ШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ЩҲШұЫҢЩҶЪҜ ШЁШұШ§ЫҢ ШўШЁ ШЁЩҶШҜЫҢ ЩҫЫҢШіШӘЩҲЩҶ ШҜШұ ШіЫҢЩ„ЩҶШҜШұШҢ ШҙЫҢШұЩҮШ§ЫҢ ЩҮЫҢШҜШұЩҲЩ„ЫҢЪ©ЫҢШҢ Щ…ШӯЩ„ Ш§ШӘШөШ§Щ„ ШҙЩ„ЩҶЪҜ ЩҮШ§ ЩҲ ЩҫЩ…Щҫ ЩҮШ§ Ш§ШіШӘ.

Ш·ШұШӯ Ш§ЩҲШұЫҢЩҶЪҜ Ш·ЩҲШұЫҢ Ш§ШіШӘ Ъ©ЩҮ ШЁШұШ§ЫҢ ЩҶШөШЁ ШҜШұ ШҙЫҢШ§ШұЩҮШ§ ШіШ§Ш®ШӘЩҮ ШҙШҜЩҮ Ш§ШіШӘ ЩҲ ШІЩ…Ш§ЩҶ ЩҶШөШЁ ШӘШ§ ЫұЫ° ШҜШұШөШҜ ЩҒШҙШұШҜЩҮ Щ…ЫҢвҖҢШҙЩҲШҜ. Ш№Щ…Шұ Ш§ЩҲШұЫҢЩҶЪҜ ШҜШұ Щ…ЩҲШ§ШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ШӘШӯШұЪ© ШЁЩҮ ШөШ§ЩҒЫҢ ШіШ·Шӯ ЩӮШ·Ш№ЩҮ ЩҮШ§ ЩҲ Ш§ЩҶШҜШ§ШІЩҮ ШЁЩҲШҜЩҶ ШўЩҶ Щ…ШұШЁЩҲШ· Щ…ЫҢвҖҢШҙЩҲШҜ.

Ш§ЩҲШұЫҢЩҶЪҜ ЩҮШ§ ШҜШұ Щ…ЩҲШ§ШұШҜЫҢ Ъ©ЩҮ Щ…ШӯЩ„ ШўШЁ ШЁЩҶШҜЫҢ ШҜШ§ШұШ§ЫҢ ЪҜЩҲШҙЩҮ ЩҲ ШІШ§ЩҲЫҢЩҮ Ш§ШіШӘ Ш§ШіШӘЩҒШ§ШҜЩҮ ЩҶЩ…ЫҢвҖҢШҙЩҲЩҶШҜ. Ш§ЪҜШұ Ш§ЩҲШұЫҢЩҶЪҜ ШҜШұ ЩӮШ·Ш№ЩҮ Ш§ЫҢ ШӘШӯШӘ ЩҒШҙШ§Шұ ШІЫҢШ§ШҜ ЩҶШөШЁ ШҙЩҲШҜШҢ ШЁШ§ ЪҜШ°Ш§ШҙШӘЩҶ ЫҢЪ© ШұЫҢЩҶЪҜ ЩҒЫҢШЁШұЫҢ ШҜШұ ЩҫШҙШӘ ШўЩҶ Ш§ШІ Ш®Ш§ШұШ¬ ШҙШҜЩҶ Ш§ЩҲШұЫҢЩҶЪҜ Ш§ШІ ШҙЫҢШ§Шұ Ш®ЩҲШҜ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Щ…ЫҢвҖҢЪ©ЩҶШҜ. ЩҮЩ…ЫҢШҙЩҮ ШЁШ§ЫҢШҜ ЫҢЪ© ШұЫҢЩҶЪҜ ЩҒЫҢШЁШұЫҢ ШҜШұ Ш·ШұЩҒ Ъ©Щ… ЩҒШҙШ§Шұ Ш§ЩҲШұЫҢЩҶЪҜ ЩҶШөШЁ ШҙЩҲШҜ. ШҜШұ ШөЩҲШұШӘ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШҜЩҲ ШұЫҢЩҶЪҜ ЩҒЫҢШЁШұЫҢШҢ Ш§ЩҲШұЫҢЩҶЪҜ ШҜШұ ЩҲШіШ· ШўЩҶЩҮШ§ ЩӮШұШ§Шұ Щ…ЫҢвҖҢЪҜЫҢШұШҜ.

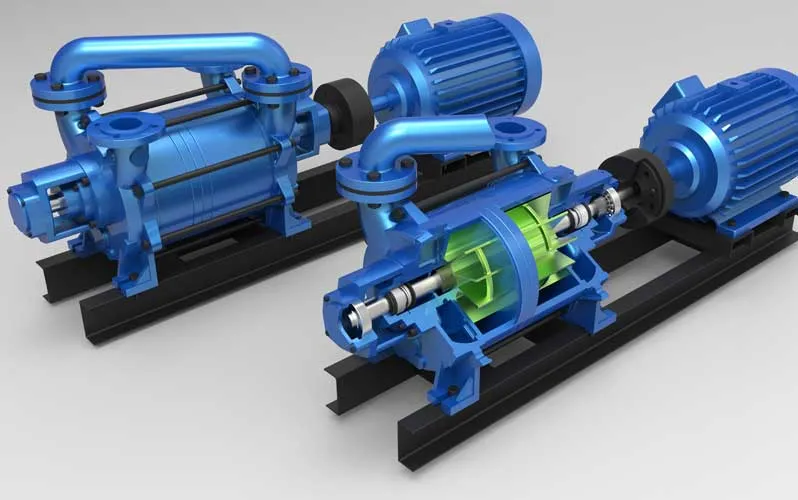

ШўШЁВ ШЁЩҶШҜЩҮШ§ЫҢВ ЩҲЫҢВ ШҙЪ©Щ„В ЩҲВ ЫҢЩҲВ ШҙЪ©Щ„

ЩҲЫҢ ЩҫЪ© ЩҮШ§В ЩҲВ ЫҢЩҲ ЩҫЪ© ЩҮШ§ШҢ Ш§Ш¬ШІШ§ЫҢ Щ…ЩҮЩ… ЩҫЩ…Щҫ ЩҮШіШӘЩҶШҜ Ъ©ЩҮ ШЁШұШ§ЫҢ ШўШЁ ШЁЩҶШҜЫҢ ЩҫЫҢШіШӘЩҲЩҶ ЩҲ ШҙШ§ЩҒШӘ ЩҫЩ…Щҫ ЩҮШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ. Ш¬ЩҶШі ШўЩҶЩҮШ§ Щ…Ш№Щ…ЩҲЩ„Ш§ Ш§ШІ ЪҶШұЩ…ШҢ Щ„Ш§ШіШӘЫҢЪ© Ш·ШЁЫҢШ№ЫҢ ЩҲ Щ…ШөЩҶЩҲШ№ЫҢ ЫҢШ§ ЩҫЩ„Ш§ШіШӘЫҢЪ© Ш§ШіШӘ.

Ш·ШұШІ ЩҶШөШЁ ШўЩҶЩҮШ§ Ш·ЩҲШұЫҢ Ш§ШіШӘ Ъ©ЩҮ ЩҒШҙШ§Шұ ШіЫҢШ§Щ„ Щ„ШЁЩҮ ШўШЁ ШЁЩҶШҜ ШұШ§ ШЁЩҮ ШҜЫҢЩҲШ§ШұЩҮ ШЁЪҶШіШЁШ§ЩҶШҜ ЩҲ ШўШЁ ШЁЩҶШҜЫҢ ШұШ§ ШЁЩҮШӘШұ ЩҲ Ъ©Ш§Щ…Щ„ ШӘШұ Ъ©ЩҶШҜ. ШЁШұШ§ЫҢ ШўШЁ ШЁЩҶШҜЫҢ ЩӮШ·Ш№Ш§ШӘ ЩҫЩ…ЩҫШҢ ШЁШ§ЫҢШҜ ШӯШҜШ§ЩӮЩ„ ЫҢЪ© ШЁШіШӘЩҮ Ш§ШІ Ш§ЫҢЩҶ ЩҶЩҲШ№ ШўШЁ ШЁЩҶШҜ ШұШ§ ШЁЪ©Ш§Шұ ШЁШұШҜ ЩҲ ЪҶЩҶШҜ ШўШЁ ШЁЩҶШҜ ШұШ§ ЩҮЩ…ШұШ§ЩҮ ЩҮЩ… ШҜШұ ЫҢЪ© ШҙЫҢШ§Шұ ЩӮШұШ§Шұ ШҜШ§ШҜ.

ШіЫҢЩ„В ЩҮШ§ЫҢВ ЩҒЩ„ЩҶШ¬ЫҢВ ЩҲВ ЪҜШұШҜЪҜЫҢШұЩҮШ§

ЪҜШұШҜЪҜЫҢШұЩҮШ§ШҢ ШіЫҢЩ„ ЩҮШ§ЫҢ Щ…ШӘШӯШұЪ©ЫҢ ЩҮШіШӘЩҶШҜ Ъ©ЩҮ Ш§ШІ Ш¬ЩҶШі ЪҶШұЩ…ШҢ Щ„Ш§ШіШӘЫҢЪ© Щ…ШөЩҶЩҲШ№ЫҢ ЫҢШ§ ЩҫЩ„Ш§ШіШӘЫҢЪ© ШіШ§Ш®ШӘЩҮ ШҙШҜЩҮвҖҢШ§ЩҶШҜ ЩҲ Щ…Ш№Щ…ЩҲЩ„Ш§ ШҜШұ ЩҫЫҢШіШӘЩҲЩҶ ЩҮШ§ ШЁЪ©Ш§Шұ Щ…ЫҢвҖҢШұЩҲЩҶШҜ. Ш№Щ…Щ„ ШўШЁ ШЁЩҶШҜЫҢ ШЁШ§ ШЁШ§ШІШҙШҜЩҶ Щ„ШЁЩҮ ШўЩҶЩҮШ§ ЩҲ ЪҶШіШЁЫҢШҜЩҶ ШЁЩҮ ШіШ·Шӯ ЩӮШ·Ш№ЩҮ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢвҖҢШҙЩҲШҜ.

ШўШЁВ ШЁЩҶШҜЩҮШ§ЫҢВ ЩҒЩ„ШІЫҢ

ЫҢЪ©ЫҢ Ш§ШІ Ш§Ш¬ШІШ§ЫҢ ЩҫЩ…Щҫ Ъ©ЩҮ Ш§ШІ ЩҶШёШұ ШҙЪ©Щ„ ЩҲ ШіШ§Ш®ШӘЩ…Ш§ЩҶ Щ…Ш§ЩҶЩҶШҜВ ШұЫҢЩҶЪҜ ЩҮШ§ЫҢ ЩҫЫҢШіШӘЩҲЩҶ Щ…ЩҲШӘЩҲШұВ Ш§ШіШӘШҢ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ЩҒЩ„ШІЫҢ ЫҢШ§ ШәЫҢШұЩҒЩ„ШІЫҢ ШЁШ§ШҙШҜ. Ш¬ЩҶШі ШўЩҶЩҮШ§ Ш№Щ…ЩҲЩ…Ш§ Ш§ШІ ЩҒЩҲЩ„Ш§ШҜ Ш§ШіШӘ ЩҲ ШҜШ§ШұШ§ЫҢ ЩҶШҙШӘЫҢ ШІЫҢШ§ШҜ Ш§ШіШӘШҢ Щ…ЪҜШұ Ш§ЫҢЩҶЪ©ЩҮ Ш®ЫҢЩ„ЫҢ ШҜЩӮЫҢЩӮ ЩҲ ЩҒЫҢШӘ ЩҶШөШЁ ШҙЩҲЩҶШҜ.

ШіЫҢЩ„ ЩҮШ§ЫҢ ЩҒЩ„ШІЫҢ ШЁЩҮ ШҜЩҲ ШөЩҲШұШӘ ЩҲШ¬ЩҲШҜ ШҜШ§ШұЩҶШҜ:

- ШЁШ§ШІШҙЩҲЩҶШҜЩҮ (ЩҫЫҢШіШӘЩҲЩҶЫҢ)

- Ш¬Щ…Ш№ ШҙЩҲЩҶШҜЩҮ (ШҙЩҒШӘ Ш¬Ъ©)

Ш§ЫҢЩҶ ШўШЁ ШЁЩҶШҜЩҮШ§ ШҜШұ Ш¬Ш§ЩҮШ§ЫҢЫҢ ШЁЪ©Ш§Шұ Щ…ЫҢвҖҢШұЩҲЩҶШҜ Ъ©ЩҮ Щ…ЫҢШІШ§ЩҶ ШӯШұШ§ШұШӘ ШЁШіЫҢШ§Шұ ШЁШ§Щ„Ш§ Ш§ШіШӘ. ШЁЩҮ ШҜЩ„ЫҢЩ„ ЩҶШҙШӘЫҢ ШІЫҢШ§ШҜШҢ Ш§ЫҢЩҶ ШўШЁ ШЁЩҶШҜЩҮШ§ ШЁШ§ Ъ©Ш§ШіЩҮ ЩҶЩ…ШҜ ЩҲ Ъ©Ш§ЩҶШ§Щ„ ШӘШ®Щ„ЫҢЩҮ ШЁЩҮ Щ…Ш®ШІЩҶ ШҜШұ ШіЫҢШіШӘЩ… ШЁЪ©Ш§Шұ Щ…ЫҢвҖҢШұЩҲЩҶШҜ.

ЩҲШ§ШҙШұВ Ъ©Щ…ЩҫШұШіЫҢ

ЩҲШ§ШҙШұЩҮШ§ШҢ Ъ©ЩҮ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ЩҒЩ„ШІЫҢ ЫҢШ§ ШәЫҢШұ ЩҒЩ„ШІЫҢ ШЁШ§ШҙЩҶШҜШҢ ЩҒЩӮШ· ШЁШұШ§ЫҢ Ъ©Ш§ШұШЁШұШҜ Ш«Ш§ШЁШӘ Щ…Ш«Щ„ Ъ©ЩҲЩҫЩ„ЫҢЩҶЪҜШҢ Щ„ЩҲЩ„ЩҮ ЩҮШ§ШҢ ЩҫЩҲШіШӘЩҮ ЩҫЩ…Щҫ ЩҲ Ш§Щ…Ш«Ш§Щ„ ШўЩҶЩҮШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ. Ш§ЫҢЩҶ ЩҲШ§ШҙШұЩҮШ§ ШЁШ§ ЩҫШұЪ©ШұШҜЩҶ ЩӮШіЩ…ШӘ ЩҮШ§ЫҢ ЩҶШ§ШөШ§ЩҒШҢ ШўШЁ ШЁЩҶШҜЫҢ ШұШ§ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢвҖҢШҜЩҮЩҶШҜ.

Ъ©Ш§ШіЩҮВ ЩҶЩ…ШҜЩҮШ§

ШҜШұ Ш¬Ш§ЩҮШ§ЫҢЫҢ Ъ©ЩҮВ ШҙШ§ЩҒШӘВ Ш§ШІ ЩҫЩҲШіШӘЩҮ Ш®Ш§ШұШ¬ Щ…ЫҢвҖҢШҙЩҲШҜШҢВ Ъ©Ш§ШіЩҮ ЩҶЩ…ШҜЩҮШ§В ЩҶШөШЁ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ. Ш§ЪҜШұ ЩҒШҙШ§Шұ Ш§ШӘЩ…ШіЩҒШұ Ш§ШІ ЩҒШҙШ§Шұ Ъ©Ш§ШіЩҮ ЩҶЩ…ШҜ ШЁШ§Щ„Ш§ШӘШұ ШЁШ§ШҙШҜШҢ Ш§ШІ Ш№ШЁЩҲШұ ЩҮЩҲШ§ ШЁЩҮ ШҜШ§Ш®Щ„ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Щ…ЫҢвҖҢЪ©ЩҶШҜ ЩҲ Ш§ЪҜШұ ЩҒШҙШ§Шұ ЩҫШҙШӘ Ъ©Ш§ШіЩҮ ЩҶЩ…ШҜ ШЁШ§Щ„Ш§ШӘШұ Ш§ШІ ЩҒШҙШ§Шұ Ш¬ЩҲ ШЁШ§ШҙШҜШҢ Ш§ШІ ЩҶШҙШӘ ШіЫҢШ§Щ„ ЫҢШ§ ШЁШ®Ш§Шұ ШЁЩҮ ШЁЫҢШұЩҲЩҶ Ш¬Щ„ЩҲЪҜЫҢШұЫҢ Щ…ЫҢвҖҢЪ©ЩҶШҜ.

ШЁЩҮШӘШұЫҢЩҶ ЩҶЩҲШ№ ЩӮШ§ШЁЩ„ Ш§ШіШӘЩҒШ§ШҜЩҮ ШЁШұШ§ЫҢ ЩҫЩ…ЩҫШҢ ЫҢЪ©В ШұЫҢЩҶЪҜ ЩҒШ§ЩҶЩҲШіЫҢВ Ш§ШіШӘ Ъ©ЩҮ ШЁШҜШ§Ш®Щ„ ШўЩҶ ШўШЁ ШӘШІШұЫҢЩӮ Щ…ЫҢвҖҢШҙЩҲШҜ. Ш§ЫҢЩҶ ШӘШІШұЫҢЩӮ ШўШЁ ЫҢШ§ Ш§ШІ Ш®ШұЩҲШ¬ЫҢ Ш®ЩҲШҜ ЩҫЩ…Щҫ ШӘШ§Щ…ЫҢЩҶ Щ…ЫҢвҖҢШҙЩҲШҜ ЫҢШ§ Ш§ЪҜШұ ШіЫҢШ§Щ„ ЩҫЩ…Щҫ ШәЫҢШұ ШўШЁ ШЁШ§ШҙШҜШҢ Ш§ШІ ЫҢЪ© Щ…ЩҶШЁШ№ Щ…ШіШӘЩӮЩ„ ШўШЁ ШұШ§ Щ„ЩҲЩ„ЩҮ Ъ©ШҙЫҢ Щ…ЫҢвҖҢЪ©ЩҶЩҶШҜ.

Ш§ЪҜШұ Щ…Ш§ЫҢШ№ ШўШЁ ШЁЩҶШҜЫҢ Ъ©ЩҶЩҶШҜЩҮ ШҜШ§ШұШ§ЫҢ Ш°ШұШ§ШӘ Ш¬Ш§Щ…ШҜЫҢ ШЁШ§ШҙШҜ Ъ©ЩҮ ШЁЩҮ ШәЩ„Ш§ЩҒ ЩҮШ§ЫҢ Ъ©Ш§ШіЩҮ ЩҶЩ…ШҜ ШўШіЫҢШЁ ШЁШұШіШ§ЩҶШҜШҢ ШЁЩҮШӘШұ Ш§ШіШӘ Ъ©ЩҮ ШіШұ ШұШ§ЩҮ ШўЩҶВ ЩҒЫҢЩ„ШӘШұВ ЩӮШұШ§Шұ ЪҜЫҢШұШҜ.

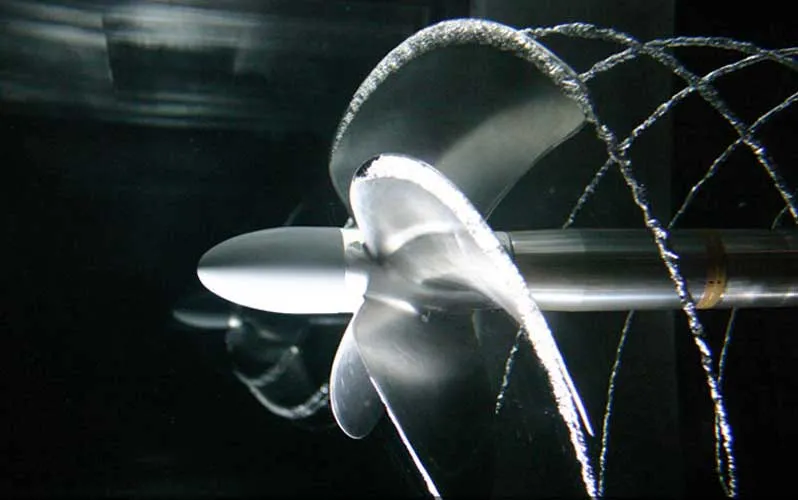

ЪҜЩ„ЩҶШҜЩҮШ§

ШЁЩҲШҙ ЩҮШ§ЫҢ ЫҢЪ©ЩҫШ§ШұЪҶЩҮВ Ш§ЫҢ ЩҲШ¬ЩҲШҜ ШҜШ§ШұЩҶШҜ Ъ©ЩҮ ШЁЩҮ Щ…ЩҶШёЩҲШұ ШіЩҒШӘ Ъ©ШұШҜЩҶ ЩҫЪ©ЫҢЩҶЪҜ ЩҮШ§ ШЁШұШ§ЫҢ ШўШЁ ШЁЩҶШҜЫҢ ШЁЫҢШҙШӘШұ Ш§ШІ ШўЩҶЩҮШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ. Щ…ЫҢШІШ§ЩҶ ШіЩҒШӘ Ъ©ШұШҜЩҶ ЩҫЫҢЪҶ ЩҮШ§ЫҢ ШўЩҶ ШЁЩҮ Ш·ЩҲШұ ШӘШ¬ШұШЁЫҢ ШЁЩҮ Ш§ЩҶШҜШ§ШІЩҮ Ш§ЫҢ Ш§ШіШӘ Ъ©ЩҮ ШӘШ№Ш§ШҜЩ„ЫҢ ШЁЫҢЩҶ Ш§ШөШ·Ъ©Ш§Ъ©ШҢ ШўШЁ ШЁЩҶШҜЫҢШҢ ШұЩҲШәЩҶ Ъ©Ш§ШұЫҢ ЩҲ Ш®ЩҶЪ© Ъ©Ш§ШұЫҢ ШӯЩҒШё ШҙЩҲШҜ.

ЩҫЪ©ЫҢЩҶЪҜВ Ъ©Щ…ЩҫШұШіЫҢ

Щ…ЫҢвҖҢШӘЩҲШ§ЩҶ Ш§ШІ Ш§ЫҢЩҶ ЩҶЩҲШ№В ШўШЁ ШЁЩҶШҜВ ШЁЩҮ Ш¬Ш§ЫҢВ ЩҲЫҢ ЩҫЪ©В ЩҲВ ЫҢЩҲ ЩҫЪ© ЩҮШ§В Ш§ШіШӘЩҒШ§ШҜЩҮ Ъ©ШұШҜ. Ш¬ЩҶШі ШўЩҶ Щ…Ш№Щ…ЩҲЩ„Ш§ Ш§ШІ ЩҫЩ„Ш§ШіШӘЫҢЪ©ШҢ ЩҶШ® ЩҶШіЩҲШІШҢ ЫҢШ§ Щ„Ш§ШіШӘЫҢЪ© ЩҶШ® ШҜШ§Шұ ШЁШ§ ШұЩҲЪ©Шҙ ЩҒЩ„ШІЫҢ Ш§ШіШӘ. Ш§ЫҢЩҶ ШўШЁ ШЁЩҶШҜЩҮШ§ ШЁШұШ§ЫҢ ЩӮШіЩ…ШӘ ЩҮШ§ЫҢ ШЁШ§ ЩҒШҙШ§Шұ Ъ©Щ… ШЁЪ©Ш§Шұ Щ…ЫҢвҖҢШұЩҲЩҶШҜ.

ШҜШұ ШӯЩӮЫҢЩӮШӘШҢ Ш№Ш§Щ…Щ„ ШўШЁ ШЁЩҶШҜЫҢ Ъ©ЩҶЩҶШҜЩҮ ШЁШұШ§ШіШ§Ші Ш§ЩҒШӘ ЩҒШҙШ§Шұ ШіЫҢШ§Щ„ ШҜШұ Ш·ЩҲЩ„ ШәЩ„Ш§ЩҒ Ш§ШіШӘ. Ш№Щ„ШӘ Ш§ЫҢЩҶЪ©ЩҮ ЩҫЪ©ЫҢЩҶЪҜ ЩҮШ§ ШЁШ§ЫҢШҜ ШҜШ§ШұШ§ЫҢ Ш®ЩҲШ§Шө ЩҫЩ„Ш§ШіШӘЫҢЪ©ЫҢ (ЩҒШұЩ… ЩҫШ°ЫҢШұЫҢ) ШЁШ§ШҙЩҶШҜ Ш§ЫҢЩҶ Ш§ШіШӘ Ъ©ЩҮ Щ…ЩӮШҜШ§Шұ ЩҒШҙШұШҜЪҜЫҢ ШұЩҲЫҢ Ш§ШіЩ„ЫҢЩҲ (ШәЩ„Ш§ЩҒ ЩҮШ§) ШұШ§ ШӘЩҶШёЫҢЩ… Ъ©ЩҶЩҶШҜ. ЩҮЩ…ЪҶЩҶЫҢЩҶШҢ Ш®ЩҲШ§Шө Ш§Щ„Ш§ШіШӘЫҢЪ© Ш¬ЩҮШӘ Ш¬Ш°ШЁ Ш§ЩҶШұЪҳЫҢ ЩҲ ШўШіЫҢШЁ ЩҶШұШіШ§ЩҶШҜЩҶ ШЁЩҮ Ш¬ШІШЎ ШҜЩҲШ§Шұ ШұШ§ ШҜШ§ШҙШӘЩҮ ШЁШ§ШҙЩҶШҜ ЩҲ ШЁЩҮ ШөЩҲШұШӘ ШұЫҢЩҶЪҜ ЩҮШ§ЫҢЫҢ ШҜШұ ШҜШ§Ш®Щ„ Щ…ШӯЩҒШёЩҮ ШўШЁ ШЁЩҶШҜЫҢ ЩӮШұШ§Шұ ЪҜЫҢШұЩҶШҜ.

Ш§ЩҶШұЪҳЫҢ Ш§ШөШ·Ъ©Ш§Ъ©ЫҢ (ЪҜШұЩ…Ш§) ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШҜШұ Ш§Ш«Шұ ЪҜШұШҜШҙ ШҙШ§ЩҒШӘ Ш§ШІ Ш·ШұЫҢЩӮ ЩҶШҙШӘ Щ…ЩӮШҜШ§Шұ Ъ©Щ…ЫҢ Щ…Ш§ЫҢШ№ Ш§ШІ ЩҫЩҲШіШӘЩҮ ЫҢШ§ ШӘЩҲШіШ· Щ…ШӯЩҒШёЩҮ Ш®ЩҶЪ© Ъ©Ш§ШұЫҢ ЩҫШҙШӘ ШўЩҶ ЩҲ ЫҢШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ЩҮШұ ШҜЩҲ ШҜЩҒШ№ Щ…ЫҢвҖҢШҙЩҲШҜ.

Ш¬ЩҶШіВ ЩҫЪ©ЫҢЩҶЪҜВ ЩҮШ§

ШўШІШЁШіШӘЩҲШі: Ш§ЫҢЩҶ ЩҶЩҲШ№ ЩҫЪ©ЫҢЩҶЪҜ ШЁШұШ§ЫҢ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ ЩҮШ§ЫҢ ЩҫШ§ЫҢЫҢЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢвҖҢШҙЩҲШҜ. ШўЩҶЩҮШ§ ЩӮШЁЩ„Ш§ ШЁЩҲШіЫҢЩ„ЩҮ ЪҜШұШ§ЩҒЫҢШӘ ЫҢШ§ ШұЩҲШәЩҶШҢ ШұЩҲШәЩҶ Ъ©Ш§ШұЫҢ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ.

Щ…ШӘШ§Щ„ЫҢЪ©: Ш§ЫҢЩҶ ЩҶЩҲШ№ ЩҫЪ©ЫҢЩҶЪҜ ШЁШұШ§ЫҢ ЩҒШҙШ§ШұЩҮШ§ ЩҲ ШҜЩ…Ш§ЩҮШ§ЫҢ ШЁШ§Щ„Ш§ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢвҖҢШҙЩҲШҜ. ЩҫЪ©ЫҢЩҶЪҜ ЩҮШ§ЫҢ Щ…ШӘШ§Щ„ЫҢЪ© ШӘШұЪ©ЫҢШЁЫҢ Ш§ШІ ЩҒЩҲЫҢЩ„ ЩҒЩ„ШІЫҢ Щ…ШіШҢ ШўЩ„ЩҲЩ…ЫҢЩҶЫҢЩ…ШҢ ШЁШ§ШЁЫҢШӘ ЩҲ ШҜЫҢЪҜШұ Щ…ЩҲШ§ШҜ ЪҶШұШЁ Ъ©ЩҶЩҶШҜЩҮ Щ…Ш§ЩҶЩҶШҜ ЪҜШұШ§ЩҒЫҢШӘ Щ…ЫҢвҖҢШЁШ§ШҙЩҶШҜ. ШұЩҲШәЩҶЪ©Ш§ШұЫҢ ЩҶЩӮШҙ Щ…ЩҮЩ…ЫҢ ШҜШұ Ш§ЫҢЩҶ ШўШЁ ШЁЩҶШҜ ШҜШ§ШұШҜ ШІЫҢШұШ§ Ш§ЪҜШұ Ш®ШҙЪ© Ъ©Ш§Шұ Ъ©ЩҶШҜШҢ ШұЩҲЫҢ ШіШ·Шӯ ШӘЩ…Ш§Ші Щ…Ш«Щ„Ш§ ШіЫҢЩ„ЩҶШҜШұ Ш®Ш· Щ…ЫҢвҖҢШ§ЩҶШҜШ§ШІШҜ.

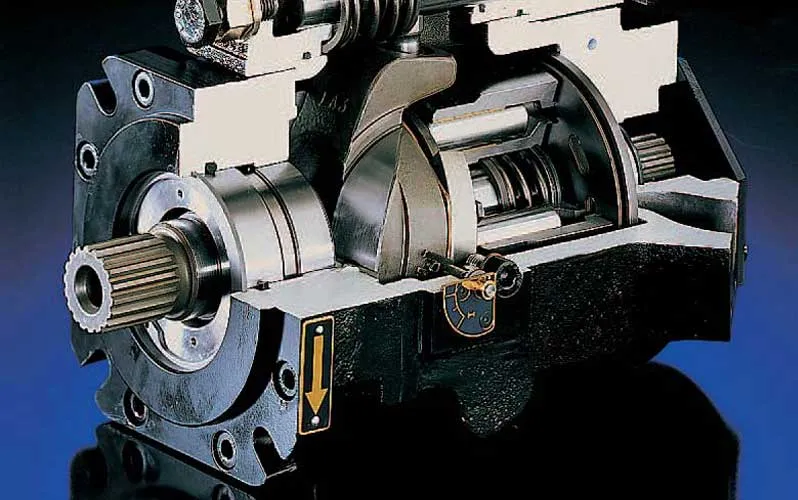

ШўШЁВ ШЁЩҶШҜВ ЩҮШ§ЫҢВ Щ…Ъ©Ш§ЩҶЫҢЪ©ЫҢ

ШўШЁ ШЁЩҶШҜ ЩҮШ§ЫҢЫҢ Ъ©ЩҮ ШӘШ§Ъ©ЩҶЩҲЩҶ ШӘЩҲШөЫҢЩҒ ШҙШҜЩҶШҜШҢ Ш№Щ…ШҜШӘШ§ Ш§ШІ ЩҶЩҲШ№В ЩҫЪ©ЫҢЩҶЪҜВ ШЁЩҲШҜЩҶШҜ. Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ЩҫЪ©ЫҢЩҶЪҜ ЩҮШ§ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ШўШЁ ШЁЩҶШҜ ЩҮЩ…ЫҢШҙЩҮ Щ…ЩҶШ§ШіШЁ ЩҲ Ш№Щ…Щ„ЫҢ ЩҶЫҢШіШӘ. ШЁШ§ Щ…ШӯЪ©Щ… Ъ©ШұШҜЩҶ ЩҫЫҢЪҶ ЩҮШ§ЫҢ ЪҜЩ„ЩҶШҜШҢ Ш§ШөШ·Ъ©Ш§Ъ© ЩҲ Ш§ЩҶШұЪҳЫҢ Ш§ЫҢШ¬Ш§ШҜ ШҙШҜЩҮ ШіШЁШЁ Ъ©Ш§ЩҮШҙ Ш№Щ…Шұ ЩҲ Ш®ШұШ§ШЁ ШҙШҜЩҶ ШәЩ„Ш§ЩҒ ЩҮШ§ Щ…ЫҢвҖҢЪҜШұШҜШҜ. Ш§ШІ Ш·ШұЩҒ ШҜЫҢЪҜШұШҢ ШЁШ№Ш¶ЫҢ Ш§ШІ Щ…Ш§ЫҢШ№Ш§ШӘ Щ…Ш«Щ„ ШЁЩҲШӘШ§ЩҶ ЩҲ ЩҫШұЩҲЩҫШ§ЩҶ ШӯЩ„Ш§Щ„ Щ…ЩҲШ§ШҜ ЪҶШұШЁ Ъ©ЩҶЩҶШҜЩҮ ЩҫЪ©ЫҢЩҶЪҜ ЩҮШ§ ЩҮШіШӘЩҶШҜ Ъ©ЩҮ ШҜШұ Ш§ЫҢЩҶ ШөЩҲШұШӘ ШҜЩӮШӘ ШўШЁ ШЁЩҶШҜЫҢ Ш§ШІ ШЁЫҢЩҶ Щ…ЫҢвҖҢШұЩҲШҜ. ШЁЩҮ ШҜЩ„Ш§ЫҢЩ„ЫҢ Ъ©ЩҮ ЪҜЩҒШӘЩҮ ШҙШҜ ЩҲ ЩҮЩ…ЪҶЩҶЫҢЩҶ ШІЩ…Ш§ЩҶЫҢ Ъ©ЩҮ Щ…ЫҢШІШ§ЩҶ ЩҶШҙШӘ ШЁШ§ЫҢШҜ ШӯШҜШ§ЩӮЩ„ ШЁШ§ШҙШҜШҢ Ш§ШІ ШўШЁ ШЁЩҶШҜЩҮШ§ЫҢВ Щ…Ъ©Ш§ЩҶЫҢЪ©ЫҢВ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢвҖҢЪ©ЩҶЩҶШҜ.

ШіШ·Шӯ ШўШЁ ШЁЩҶШҜЫҢ ШҜШұ Щ…Ъ©Ш§ЩҶЫҢЪ©Ш§Щ„ ШіЫҢЩ„ ЩҮШ§ Ш№Щ…ЩҲШҜ ШЁШұ Ш§Щ…ШӘШҜШ§ШҜ Щ…ШӯЩҲШұ ШЁЩҲШҜЩҮШҢ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ШҜШұ Ъ©Ш§ШіЩҮ ЩҶЩ…ШҜЩҮШ§ ШіШ·Шӯ ШўШЁ ШЁЩҶШҜЫҢ ШҜШұ ШӘЩ…Ш§Ші ШЁШ§ Ш®ЩҲШҜ ШҙШ§ЩҒШӘ ЫҢШ§ Ш§ШіЩ„ЫҢЩҲ ЩӮШұШ§Шұ Щ…ЫҢвҖҢЪҜЫҢШұШҜ. Ш§ЪҜШұЪҶЩҮ Щ…Ъ©Ш§ЩҶЫҢЪ©Ш§Щ„ ШіЫҢЩ„ ЩҮШ§ ШҜШұ Ш§ЩҶЩҲШ§Ш№ ЪҜЩҲЩҶШ§ЪҜЩҲЩҶ ШіШ§Ш®ШӘЩҮ Щ…ЫҢвҖҢШҙЩҲЩҶШҜШҢ Ш§Щ…Ш§ Ш§ШөЩҲЩ„ Ъ©Ш§ШұШҙШ§ЩҶ ЫҢЪ©ШіШ§ЩҶ ЩҲ ШҜШ§ШұШ§ЫҢ ШҜЩҲ Ш¬ШІШЎ Ш«Ш§ШЁШӘ ЩҲ Щ…ШӘШөЩ„ ШЁЩҮ ЩҫЩҲШіШӘЩҮ ЩҲ ЫҢЪ© Ш¬ШІШЎ ШҜЩҲШ§Шұ Щ…ШӘШөЩ„ ШЁЩҮ ШҙШ§ЩҒШӘ ЫҢШ§ ШәЩ„Ш§ЩҒ Щ…ЫҢвҖҢШЁШ§ШҙЩҶШҜ ЩҲ ЫҢЪ© ЩҒЩҶШұ ШҜЩҲ ЩӮШіЩ…ШӘ ШұШ§ ШЁЩҮ ЫҢЪ©ШҜЫҢЪҜШұ Щ…ШӯЪ©Щ… Щ…ЫҢвҖҢЪ©ЩҶШҜ.

ЫҢЪ© ШҜЫҢШ§ЩҒШұШ§ЪҜЩ… ЫҢШ§ ШұЫҢЩҶЪҜ Щ„Ш§ШіШӘЫҢЪ©ЫҢ ШЁШұШ§ЫҢ ШӯШұЪ©ШӘ Ш¬Ш§ЩҶШЁЫҢ- Щ…Щ…Ш§ШіЫҢ ЩҶЫҢШІ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ. Щ…Ъ©Ш§ЩҶЫҢЪ©Ш§Щ„ ШіЫҢЩ„ ЩҮШ§ Щ…Ш№Щ…ЩҲЩ„Ш§ Ш§ШІ ШҜЩҲ ЩӮШіЩ…ШӘ ЩҒЩ„ШІЫҢ ЩҲ Щ„Ш§ШіШӘЫҢЪ©ЫҢ ЩҮШіШӘЩҶШҜ. ШЁШ№Ш¶ЫҢ Ш§ЩҲЩӮШ§ШӘ ЩӮШіЩ…ШӘ ЪҶШұШ®Ш§ЩҶ ШўШЁ ШЁЩҶШҜ Ш§ШІ ШІШәШ§Щ„ ШЁШ§ ШұЩҲЪ©Шҙ ЩҒЩҲЩ„Ш§ШҜЫҢ ШіШ§Ш®ШӘЩҮ Щ…ЫҢвҖҢШҙЩҲШҜ. Ш§Щ„ШЁШӘЩҮ ШіШ·Шӯ ШЁЫҢЩҶ ШұЫҢЩҶЪҜ ЩҮШ§ЫҢ ШҜЩҲШ§Шұ ЩҲ Ш«Ш§ШЁШӘШҢ ШЁШіЫҢШ§Шұ ШөЫҢЩӮЩ„ЫҢ ЩҲ ШҜШұ Ш§ШөЩ„ Ш§ШІ ШҜЩҲ Ш¬ЩҶШі Щ…ШӘЩҒШ§ЩҲШӘ ШіЫҢЩ„ЫҢЪ©ЩҲЩҶ ЩҲ Ъ©Ш§ШұШЁЫҢШҜ Ъ©ШұШЁЩҶ Щ…ЫҢвҖҢШЁШ§ШҙШҜ.

Щ„Ш§ЫҢЩҮ Ш§ЫҢ Ш§ШІ Щ…Ш§ЫҢШ№ ШЁШ§ Ш®Ш§ШөЫҢШӘ Ш®ЩҶЪ© Ъ©ЩҶЩҶШҜЪҜЫҢ ЩҲ ШұЩҲШ§ЩҶЪ©Ш§ШұЫҢ Ш§ШөШ·Ъ©Ш§Ъ© ШұШ§ ШЁЩҮ ШӯШҜШ§ЩӮЩ„ Щ…ЫҢвҖҢШұШіШ§ЩҶШҜ. ШұЫҢЩҶЪҜ ЩҮШ§ЫҢ Щ…Ъ©Ш§ЩҶЫҢЪ©Ш§Щ„ (ШіЫҢЩ„ ШұЫҢЩҶЪҜ ЩҮШ§) ШҜШұ ШҜЩҲ ЩҲШ¶Ш№ЫҢШӘ ЩҶШіШЁШӘ ШЁЩҮ ЩҫЩ…Щҫ ЩӮШұШ§Шұ Щ…ЫҢвҖҢЪҜЫҢШұЩҶШҜ Ъ©ЩҮ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ШұЫҢЩҶЪҜ ШҜЩҲШ§Шұ ШҜШұ ШіЩ…ШӘ ШҜШ§Ш®Щ„ ЩҲ ШЁЩҮ Ш·ШұЩҒ Ш§ЫҢЩ…ЩҫЩ„Шұ ШЁШ§ШҙШҜШҢ ЩҲ ЫҢШ§ ШҜШұ ЩӮШіЩ…ШӘ ШЁЫҢШұЩҲЩҶ ЩӮШұШ§Шұ ЪҜШұЩҒШӘЩҮ ЩҲ ШЁШ§ Щ…Ш§ЫҢШ№ ЩҫЩ…Щҫ ШҙЩҲЩҶШҜЩҮ ШӘЩ…Ш§Ші ЩҶШҜШ§ШҙШӘЩҮ ШЁШ§ШҙШҜ.

ШҜШұ ЩҮШұ ШҜЩҲ ЩҲШ¶Ш№ЫҢШӘЫҢ Ъ©ЩҮ ЪҜЩҒШӘЩҮ ШҙШҜШҢ ЩҒЩӮШ· ШіЩҮ ЩҶЩӮШ·ЩҮ Щ…ЩҮЩ… ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ Ъ©ЩҮ ШҜШұ ШўШЁ ШЁЩҶШҜЫҢ Щ…ЩҲШ«Шұ Ш§ШіШӘ:

- Щ…Ш§ШЁЫҢЩҶ ШұЫҢЩҶЪҜ Ш«Ш§ШЁШӘ ЩҲ ЩҫЩҲШіШӘЩҮ

- Щ…Ш§ШЁЫҢЩҶ ШұЫҢЩҶЪҜ ШҜЩҲШ§Шұ ЩҲ ШҙШ§ЩҒШӘ-ШәЩ„Ш§ЩҒ ШҙШ§ЩҒШӘ

- Щ…Ш§ШЁЫҢЩҶ ШұЫҢЩҶЪҜ Ш«Ш§ШЁШӘ ЩҲ Щ…ШӘШӯШұЪ© -ШЁШ®Шҙ ЩҮШ§ЫҢ Ш«Ш§ШЁШӘ ЩҲ Щ…ШӘШӯШұЪ© Щ…Ъ©Ш§ЩҶЫҢЪ©Ш§Щ„-

ШўШЁ ШЁЩҶШҜЫҢ ШҜШұ ШӯШ§Щ„ШӘ Ыұ ШӘЩҲШіШ· ЪҜШіЪ©ШӘ ЩҮШ§ ЩҲ Ш§ЩҲШұЫҢЩҶЪҜ ЩҮШ§ ШөЩҲШұШӘ Щ…ЫҢвҖҢЪҜЫҢШұШҜ. ШҜШұ ШӯШ§Щ„ШӘ ЫІ ШӘЩҲШіШ· ШұЫҢЩҶЪҜ ЩҮШ§ ЩҲ ШҜШұ ШӯШ§Щ„ШӘ Ыі ШЁШ§ ШӘЩ…Ш§Ші Щ…ШіШӘЩӮЫҢЩ… ЩҲ ШӘЩҶЪҜШ§ШӘЩҶЪҜ ШҜЩҲ ШұЫҢЩҶЪҜ Ъ©ЩҮ ЩҮЩ…ЩҲШ§ШұЩҮ ШӘЩҲШіШ· ЩҒЩҶШұЫҢ ШЁЩҮ ШЁЩҮ ЩҮЩ… ЩҒШҙШұШҜЩҮ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢвҖҢШҙЩҲШҜ.

Щ…ЩҲШ¶ЩҲШ№ ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮ ШҜШұ Щ…ЩҲШұШҜ ШұЫҢЩҶЪҜ ЩҮШ§ Ш§ЫҢЩҶ Ш§ШіШӘ Ъ©ЩҮ Ш§ЫҢЩҶ ШұЫҢЩҶЪҜ ЩҮШ§ ШЁШ§ Ш¬ЩҶШі ЩҲЫҢЪҳЩҮ Ш®ЩҲШҜ ШҜШұ Щ…ЩӮШ§ШЁЩ„ ЩҶЫҢШұЩҲЫҢ – ШЁШ§Шұ- Щ…ШӯЩҲШұЫҢ Ш¶Ш№ЫҢЩҒ ЩҮШіШӘЩҶШҜ ЩҲ ШҜЪҶШ§Шұ ШўШіЫҢШЁ Щ…ЫҢвҖҢШҙЩҲЩҶШҜШҢ Ш§Щ…Ш§ ШҜШұ Щ…ЩӮШ§ШЁЩ„ ШіШ§ЫҢШҙ ШЁШіЫҢШ§Шұ Щ…ЩӮШ§ЩҲЩ… ЩҮШіШӘЩҶШҜ ЩҲ ШЁШ§ Щ…ЩӮШҜШ§ШұЫҢ ШіШ§ЫҢШҙ ШҜЩҲШЁШ§ШұЩҮ ШӘЩҲШіШ· ЩҒЩҶШұЫҢ Ъ©ЩҮ Щ…ЫҢШ§ЩҶ ШўЩҶЩҮШ§ ЩӮШұШ§Шұ ШҜШ§ШұШҜ ШіШ§ЫҢЫҢШҜЩҮ Щ…ЫҢвҖҢШҙЩҲЩҶШҜ. ШЁЩҮ ЩҮЩ…ЫҢЩҶ ШҜЩ„ЫҢЩ„ ЫҢЪ©ЫҢ Ш§ШІ Ш№ЩҲШ§Щ…Щ„ Ш®ШұШ§ШЁ ШҙШҜЩҶ ШўЩҶЩҮШ§ ЩҲШ§ШұШҜ ШҙШҜЩҶ ЩҶЫҢШұЩҲЫҢ Щ…ШӯЩҲШұЫҢ Ш§ШіШӘ. ШЁШ§ ШӘЩҲШ¬ЩҮ ШЁЩҮ Ш¬ЩҶШі ШўЩҶЩҮШ§ ЩҶЫҢШІ Щ…Ш№Щ…ЩҲЩ„Ш§ ШӘШұШҜ ЩҲ ШҙЪ©ЩҶЩҶШҜЩҮ ЩҮШіШӘЩҶШҜ.

1 ШҜЫҢШҜЪҜШ§ЩҮ. ШҜЫҢШҜЪҜШ§ЩҮ ШӘШ§ШІЩҮ Ш§ЫҢ ШЁЩҶЩҲЫҢШіЫҢШҜ

ШіЩ„Ш§Щ…

ШӘШЁШұЫҢЪ© Щ…ЫҢ ЪҜЩ…

ШӘЩҲ Ш§ЫҢЩҶ ШІЩ…ЫҢЩҶЩҮ ШЁЩҮШӘШұЫҢЩҶ ЩҮШіШӘЫҢЩҶ

ШіШ§ЫҢШӘШӘЩҲЩҶ ЩҮЩ… ШІЫҢШЁШ§ШіШӘ