иЕйиЙиЊ йлиЏиБййлкЉ иЇиВ кЏиАиДиЊй иЊиЇ иЈй иЇй иБйиВ лкЉл иЇиВ й йй иЊиБлй й йОиБкЉиЇиБиЈиБиЏиЊиБлй иЕйиЇлиЙ иЌйиЇй иЇиГиЊ. иЈиЇ йОлиДиБйиЊ иГлиГиЊй тйиЇл йлиЏиБййлкЉл иЏиБ иЕйиЇлиЙ кЏййиЇкЏййи йлиЇиВ иЈй йОй йОтйиЇл иЈиЇ иЊйиЇй й йиДиЇиБ й иЊййиЙ иЇиВ кЏиАиДиЊй иЈлиДиЊиБ иДиЏй иЇиГиЊ. йОй йОи иЈй иЙййиЇй ййиЈ иГлиГиЊй йлиЏиБййлкЉи иЇйиБкл й кЉиЇйлкЉл иЊййлиЏ иДиЏй иЊйиГиЗ й йиЊйиБйиЇл иЇйкЉиЊиБлкЉл лиЇ иЇииЊиБиЇй иЏиЇиЎйл иБиЇ иЈй иЇйиБкл йлиЏиБййлкЉл иЊиЈиЏлй й лткЉйиЏ. ййиД йОй йО иЏиБ иЕйиЙиЊ йлиЏиБййлкЉи иЇйиВиЇлиД иЇйиБкл иГлиЇй иЏиБ лкЉ иГлкЉй йлиЏиБййлкЉл лиЇ йлйй иЇиЊлкЉл иЇиГиЊ иЊиЇ иЏиБ ййиЇиЗ й йиБиЏ йлиЇиВ иЇлй иЇйиБкл иБиЇ йиБиЇйй кЉйиЏ.

йиДиЇиБ иЇиЊй иГйиБл йиЇиДл иЇиВ иЎйиЇиЁ йиГиЈл иЈй иЏйлй иЙй йкЉиБиЏ иЇиЌиВиЇл й кЉиЇйлкЉл йОй йОи иГлиЇй иБиЇ иЈй иГй иЊ йиБйиЏл йОй йО ииБкЉиЊ й лтиЏйиЏ иЊиЇ иЊйиГиЗ йОй йО иЈй иЈиЎиДтйиЇл иЏлкЏиБ й иЏиЇиБ йлиЏиБййлкЉ йиЏиЇлиЊ иДйиЏ.

ииЌй иБйиКй йОиБйиДиЇиБ иЊийлй иЏиЇиЏй иДиЏй иЈй й иЏиЇиБ йлиЏиБййлкЉл иЈиГиЊкЏл иЈй иИиБйлиЊ йОй йО й иЏиБ йиЊлиЌй ииЌй иГлиЇй й йиЊйй иДиЏй иЏиБ йиБ иЏйиБ й иЊиЙиЏиЇиЏ иЏйиБ йОй йО иЏиЇиБиЏ. иИиБйлиЊ йОй йО иЈиЇ йиЇииЏйиЇл кЏиЇйй иЏиБ иЏйлйй лиЇ йлиЊиБ иЈиБ иЏйлйй иЇиЙйиЇй й лтиДйиЏ.

лкЉ йкЉиЊй й йй иЏиБ й йиБиЏ й кЉиД иГлиЇйи иЇиБиЊйиЇиЙ иЙй йиЏл й иЌиЇиВ йОй йО йиГиЈиЊ иЈй иГиЗи иЂиВиЇиЏ иГлиЇй иЇиГиЊ. иЏиБ й йиБиЏ иБйиКйи иЇлй иЇиБиЊйиЇиЙ йиЈиЇлиЏ иЈлиДиЊиБ иЇиВ лБлА й иЊиБ иЈиЇиДиЏи иВлиБиЇ й й кЉй иЇиГиЊ иЈиЇ иЈлиДиЊиБ иДиЏй иЇлй иЇиБиЊйиЇиЙи иБйиКй иЌйиДлиЏй й иЈиЌиЇл иБйиКй й иЇлиЙи иЈиЎиЇиБ иБйиКй йиЇиБиЏ йОй йО иДйиЏ кЉй й й кЉй иЇиГиЊ иЏиБ кЉиЇиБкЉиБиЏ иЕйиЙиЊ йлиЏиБййлкЉ иЇиЎиЊйиЇй иЇлиЌиЇиЏ кЉйиЏ. иЇй иЇ иЏиБ й йиБиЏ иЇиБиЊйиЇиЙ иЎиБйиЌл йОй йО йлк й ииЏйиЏлиЊл йиЌйиЏ йиЏиЇиБиЏ й иЊййиЇ иЊйиЇй йОй йО иЇиГиЊ кЉй иЇлй й иГиІйй иБиЇ й иЏлиБлиЊ й лткЉйиЏ.

иЇййиЇиЙ йОй йОтйиЇ иЏиБ иЕйиЙиЊ йлиЏиБййлкЉ:

йОй йОтйиЇ иЏиБ иЕйиЙиЊ йлиЏиБййлкЉ иЈй иЏй иЏиГиЊйтл кЉйл иЊйиГлй й лтиДййиЏ:

лБ- йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл иКлиБй иЋиЈиЊ (йОй йОтйиЇл иЏлйиЇй лкЉл)

лВ- йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл й иЋиЈиЊ

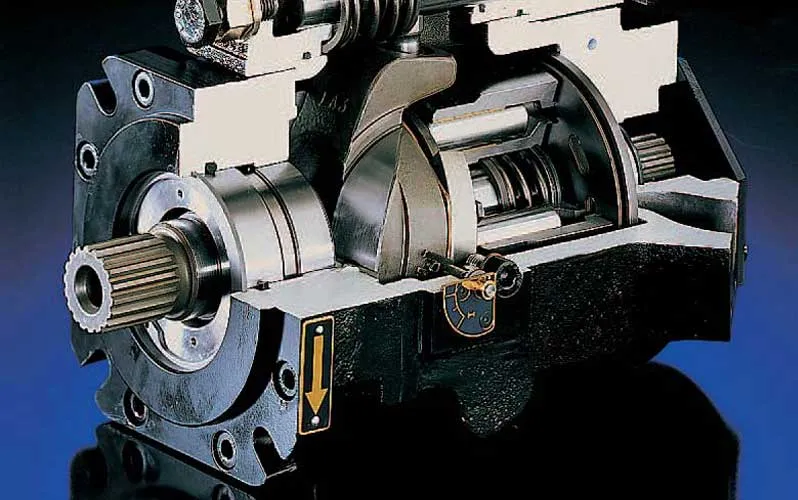

йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл иКлиБй иЋиЈиЊ йй лтиЊйиЇййиЏ иЏиБ иЈиБиЇиЈиБ йиДиЇиБйиЇл иЈиЇйиЇ й йиЇйй иЊ кЉййиЏ й иЈй йиЏиБиЊ иЏиБ иЕйиЇлиЙ йлиЏиБййлкЉ иЇиГиЊйиЇиЏй й лтиДййиЏи й иЙй ййиЇй иЈиБиЇл й йиЊййткЉиБиЏй иГлиЇй иЇиВ лкЉ ййиЗй иЈй ййиЗй иЏлкЏиБ иЇиГиЊйиЇиЏй й лтиДййиЏ. иЇлй ййиЙ йОй йОтйиЇ иЈиБиЇл иГлиГиЊй тйиЇл иЈиЇ йиДиЇиБ йОиЇллй й иЌиБлиЇй иЈиЇйиЇ й йиЇиГиЈ йиГиЊйиЏ кЉй ииЏиЇкЉиЋиБ иИиБйлиЊ йиДиЇиБл иЂйтйиЇ й иЙй ййиЇй лВлЕлАpsi иЊиЇ лГлАлАлАpsi иЇиГиЊ. иЈй иЙййиЇй йй ййй иЇиВ йОй йОтйиЇл кЏиБлиВ иЇиВ й иБкЉиВ (иГиЇйиЊиБлййк) й й ийиБл иЇиГиЊйиЇиЏй й лтиДйиЏ.

йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл й иЋиЈиЊи иЈй иЇиВиЇл йиБ иЏйиБ киБиЎиД й ийиБи й йиЏиЇиБ й иДиЎиЕл иЇиВ иГлиЇй иБиЇ иЈй иГй иЊ иЎиБйиЌл иЇиБиГиЇй й лткЉййиЏ й йиЇиЏиБйиЏ иЈиБ йиДиЇиБ иЎиБйиЌл й иЇиЕиЗкЉиЇкЉ иКйиЈй кЉййиЏ. иЇлй ййиЙ йОй йОтйиЇ й иВиЇлиЇл иВлиЇиЏл йиГиЈиЊ иЈй йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл иКлиБй иЋиЈиЊ иЏиЇиБйиЏ иЇиВ иЌй йй иЇиЈиЙиЇиЏ кЉйккЉтиЊиБи иЈиЇиВиЏйл ииЌй л иЈиЇйиЇи иЇйиЙиЗиЇй йОиАлиБл й йиЇиГиЈ й йиЇиЈйлиЊ иЙй йкЉиБиЏ иЏиБ йиДиЇиБйиЇл иЈиЇйиЇ (ииЊл иЈлиДиЊиБ иЇиВ psi).

иЏиГиЊйтиЈйиЏл йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл й иЋиЈиЊ иЇиВ йиИиБ иГиЇиЎиЊиЇиБ:

лБ- йОй йОтйиЇл иЏйиЏйтиЇл

лВ- йОй йОтйиЇл йОиБйтиЇл

лГ- йОй йОтйиЇл йОлиГиЊййл

иЈиЇ йкЏиЇй иЈй й лиВиЇй иЌиЇиЈйтиЌиЇлл:

лБ- йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл иЋиЇиЈиЊ

лВ- йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл й иЊиКлиБ

иЏиБ йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл иЋиЇиЈиЊ (Fixed Displacement)и ииЌй иГлиЇй иЈй иЇиВиЇл йиБ киБиЎиД й ийиБ иЋиЇиЈиЊ иЇиГиЊ. иЇй иЇ иЏиБ йОй йОтйиЇл иЈиЇ иЌиЇиЈйтиЌиЇлл й иЊиКлиБ (Variable Displacement)и й йиЏиЇиБ иГлиЇй иЈй иЏйлй иЊиКллиБ иЏиБ иЇиБиЊиЈиЇиЗ иЈлй иЇиЌиВиЇиЁ йиЇиЈй иЊйиИлй иЇиГиЊ. иЇлй ййиЙ йОй йОтйиЇ иЈй иЙййиЇй йОй йОтйиЇл иЏиЈл й иЊиКлиБ йй иДйиЇиЎиЊй й лтиДййиЏ.

иЈй иЎиЇиЗиБ иЏиЇиДиЊй иЈиЇиДлиЏ кЉй иЏиБ иЕйиЙиЊ йлиЏиБййлкЉи йОй йОтйиЇ йиДиЇиБ иЇлиЌиЇиЏ йй лткЉййиЏи иЈйкЉй иЌиБлиЇй иЊййлиЏ й лткЉййиЏ. иЏиБ лкЉ иГлиГиЊй йлиЏиБййлкЉи йиДиЇиБ йиДиЇйтиЏййиЏй й лиВиЇй й йиЇйй иЊ иЏиБ иЈиБиЇиЈиБ иЎиБйиЌл йОй йО иЇиГиЊ. иЈйтиЙййиЇй й иЋиЇйи иЇкЏиБ иЎиБйиЌл иЈиЇ йиДиЇиБ лкЉ иЇиЊй иГйиБ иЈиЇиДиЏи йиДиЇиБ иЎиБйиЌл йОй йО йлккЏиЇй иЈлиДиЊиБ иЇиВ лкЉ иЇиЊй иГйиБ йй лтиДйиЏ. йй кйлйи йиДиЇиБ лБлАлА иЇиЊй иГйиБл иЎиБйиЌл й йиЌиБ иЈй иЌиБлиЇй иГлиЇй иЈиЇ йиДиЇиБ й иЙиЇиЏй лБлАлА иЇиЊй иГйиБ й лтиДйиЏ.

Т

Т йОй йО йиЇл иЏйиЏй иЇл (Gear Pump)

йОй йО йиЇл иЏйиЏй иЇл иЈй иЏйлй иЗиБиЇил иЂиГиЇйи йиВлйй иГиЇиЎиЊ кЉй й иЇйиЏиЇиВй кЉйккЉи иЏиБ иЕйиЙиЊ йлиЏиБййлкЉ кЉиЇиБиЈиБиЏ кЏиГиЊиБиЏйтиЇл иЏиЇиБйиЏ. иЇй иЇ иЇиВ иЌй йй й иЙиЇлиЈ иЂййиЇ й лтиЊйиЇй иЈй кЉиЇйиД иЈиЇиВиЏйл йиЇиДл иЇиВ йиБиГиЇлиД йиЗиЙиЇиЊ й йиДиЊ иБйиКй иЏиБ йиГй иЊтйиЇл иЏиЇиЎйл иЇиДиЇиБй кЉиБиЏ. иЇлй йиДиЊ й лтиЊйиЇйиЏ иЈиЇиЙиЋ иЇйиЊ йиДиЇиБ иЈлй иЏйиЏйтйиЇ иДиЏй й иЊиЇиЋлиБиЇиЊ иЂй иЏиБ кЉиЇиБкЉиБиЏ йОй йО иБиЇ иЈй йиЖйи йй иЇлиЇй кЉйиЏ.

иЇййиЇиЙ йОй йОтйиЇл иЏйиЏй иЇл иЏиБ иЕйиЙиЊ йлиЏиБййлкЉ:

лБ- иЏйиЏй иЎиЇиБиЌл (External Gear Pumps)

лВ- иЏйиЏй иЏиЇиЎйл (Internal Gear Pumps)

лГ- кЏйиДйиЇиБй иЇл (Lobe Pumps)

лД- йОлкл (Screw Pumps)

лЕ- клиБйиЊйиБ (Gyrotor Pumps)

лБ- иЏйиЏй иЎиЇиБиЌл (External Gear Pumps)

иЏиБ иЇлй ййиЙ йОй йОи лкЉл иЇиВ иЏйиЏйтйиЇ иЈй й ииБкЉ й иЊиЕй й иЏйиЏй иЏлкЏиБ ииБкЉиЊл ийиВййл иЏиЇиБиЏ. иЈиЇ киБиЎиД иЏйиЏйтйиЇи иБйиКй иЈй иГй иЊ иЎиБйиЌл кЉиДлиЏй й лтиДйиЏ й иЎйиЇиЁ йиГиЈл иЏиБ йиЖиЇл иЈлй иЏйиЏйтйиЇ й йОйиГиЊйтиЇл кЉй иЂйтйиЇ иБиЇ иЏиБ иЈиБ й лткЏлиБиЏи иЇлиЌиЇиЏ й лтиДйиЏ.

лВ- иЏйиЏй иЏиЇиЎйл (Internal Gear Pumps)

иЇлй ййиЙ йОй йОтйиЇ иЈлиДиЊиБ иЈиБиЇл иБйиКйткЉиЇиБл й иЊиКиАлй иЏиБ йиДиЇиБйиЇл йОиЇллйтиЊиБ иЇиГиЊйиЇиЏй й лтиДйиЏ. иЇй иЇ иЏиБ йиГиЎйтйиЇл кйиЏ й иБиййтиЇли йиЇиЏиБ иЈй кЉиЇиБ иЏиБ йиДиЇиБйиЇл иЈиЇйиЇиЊиБ йлиВ й лтиЈиЇиДиЏ. иЈиЇиВиЏйл иЂй иЏиБ й йиЇлиГй иЈиЇ йОй йОтйиЇл иЏйиЏй иЎиЇиБиЌли й й кЉй иЇиГиЊ кЉиЇйиД лиЇиЈиЏ.

лГ- йОй йО йиЇл кЏйиДйиЇиБй иЇл (Lobe Pumps)

иЇлй ййиЙ йОй йОтйиЇ иЂиБиЇй иЊиБ й иЈлтиЕиЏиЇиЊиБ йиГиЊйиЏ. иЇиВ иЏлиЏл иГиЇиЎиЊиЇиБи йиБ иЏй иЏйиЏй иЏиЇиБиЇл й ииБкЉ иЎиЇиБиЌл йиГиЊйиЏ й иЈй лкЉиЏлкЏиБ иЏиБкЏлиБ йй лтиДййиЏ. иЇлй йлккЏл иЈиЇиЙиЋ кЉиЇйиД иЖиБиЈиЇй иЎиБйиЌл й иЇйиВиЇлиД иЌиЇиЈйтиЌиЇлл ииЌй л й лтиДйиЏ.

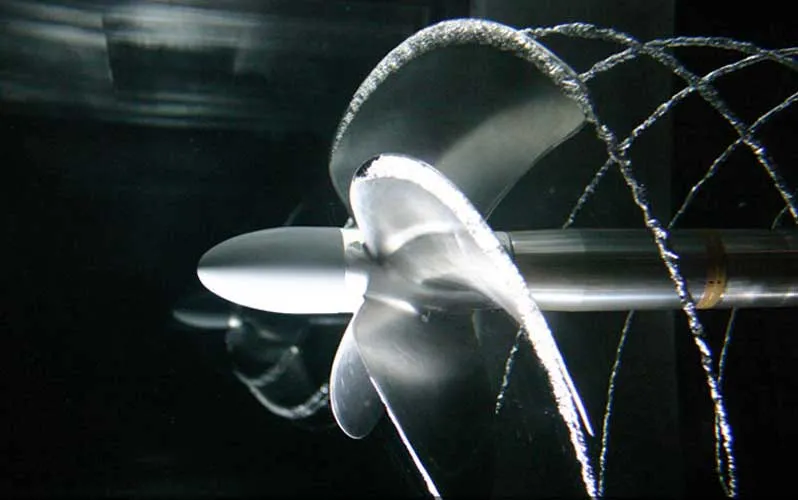

лД- йОй йО йиЇл йОлкл (Screw Pumps)

йОй йО йОлкл лкЉл иЇиВ йОй йОтйиЇл иЏйиЏйтиЇл иЇиГиЊ кЉй иЈиЇиЙиЋ иЊййлиЏ иЌиБлиЇй иЂиБиЇй й иЈиЏйй иЖиБиЈиЇй й лтиДйиЏ. йиЇиЈйлиЊ йОй йОиЇк й иЊййиЙл иЇиВ иЌй йй иЂиЈи иБйиКйи й ииЊл иЇй ййиГлйй иБиЇ иЏиЇиБиЇиГиЊ.

лЕ- йОй йО йиЇл клиБйиЊйиБ (Gyrotor Pumps)

иЙй йкЉиБиЏ иЂйтйиЇ иДиЈлй иЈй йОй йОтйиЇл иЏйиЏй иЏиЇиЎйл иЇиГиЊи иЈиЇ иЇлй иЊйиЇйиЊ кЉй иЏйиЏй клиБйиЊйиБ кЉй иЊиБл йиГиЈиЊ иЈй иЏйиЏй иЏиЇиЎйл иЏиЇиБиЏ.

иЇлй иЊйиЖлииЇиЊ йиДиЇй й лтиЏййиЏ кЉй йиБ ййиЙ йОй йО иЏйиЏйтиЇл йлккЏлтйиЇ й кЉиЇиБиЈиБиЏйиЇл й иЎиЕйиЕ иЈй иЎйиЏ иБиЇ иЏиЇиБиЏ.

Т

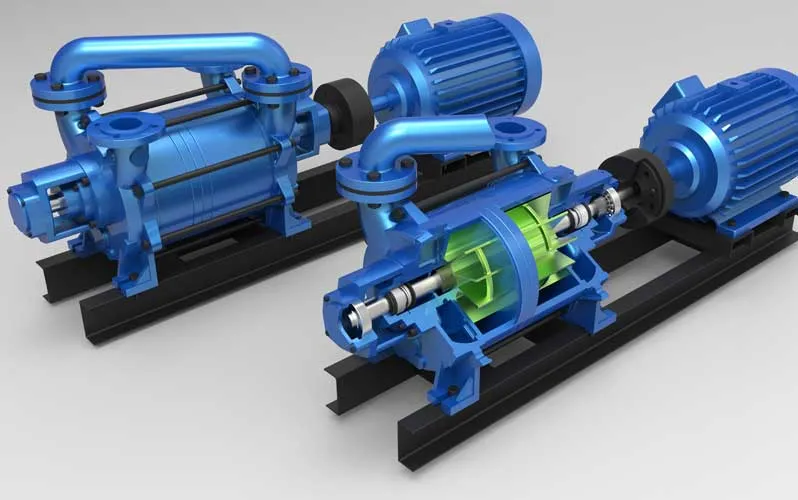

йОй йО йиЇл йОиБйтиЇл

йОй йО йиЇл йОиБйтиЇл иЏиБ иЕйиЙиЊ йлиЏиБййлкЉ иЈлиДиЊиБ иЈй иЙййиЇй йОй йОтйиЇл йиДиЇиБ й иЊйиГиЗ иЇиГиЊйиЇиЏй й лтиДййиЏ. иГиБиЙиЊ иЂйтйиЇ й иЙй ййиЇй иЈлй лБлВлАлА иЊиЇ лБлЗлЕлА иЏйиБ иЏиБ иЏйлйй иЇиГиЊ й иЏиБ иЈиБиЎл й йиЇиБиЏ йлкй й й кЉй иЇиГиЊ иЊиЇ лВлДлАлА иЏйиБ иЏиБ иЏйлйй иЈиБиГиЏ. иЈиЇиВиЏй ииЌй л иЇлй йОй йОтйиЇ й иЙй ййиЇй иЈлй лИлЕ% иЊиЇ лЙлА% иЇиГиЊи иЇй иЇ иЈиЇиВиЏй кЉйл иЂййиЇ иЈй иЏйлй йиДиЊтйиЇл й йиЌйиЏ иЏиБ иЇиЗиБиЇй иБйиЊйиБи кЉй иЊиБ иЇиГиЊ (ииЏйиЏ лЗлЕ% иЊиЇ лИлА%). иЇлй йОй йОтйиЇ иЇиКйиЈ иЈй иЕйиБиЊ иЂиБиЇй й иЈлтиЕиЏиЇ иЙй й й лткЉййиЏ й лкЉл иЇиВ йлккЏлтйиЇл й йй иЂййиЇи йиЇиЈйлиЊ иЊиЙй лиБ иЈиЏйй иЌиЏиЇ кЉиБиЏй ййййтйиЇл йиБйиЏл й иЎиБйиЌл иЇиГиЊ.

иЇлй иЇйиЈиГиЇиЗ ииЌй л кЉй иЈиЇиЙиЋ кЉиЇйиД йиДиЇиБ й иЇлиЌиЇиЏ й кЉиД й лтиДйиЏи иЏиБ йлй й иЇйй киБиЎиД й ийиБ иЈлй иБйиЊйиБ й иБлйкЏ иЈиЇиЏиЇй кЉл иЇиЊйиЇй й лтиЇйиЊиЏ. иГйОиГ иЏиБ йлй й иЏйй и йиЖиЇл иЈлй йОиБйтйиЇ кЉй й лтиДйиЏ й иГлиЇй иЈй иГй иЊ иЎиБйиЌл иГйй иЏиЇиЏй й лтиДйиЏ. иЌиБлиЇй иЈиБ иЇиГиЇиГ й ййиЙлиЊ иЎиБйиЌ иЇиВ й иБкЉиВ (йиЇиЕйй иЏй й иБкЉиВ) й ийиБ иЊиЙллй й лтиДйиЏ.йОй йОтйиЇл йОиБйтиЇл йиЇиЏиБйиЏ иЏиЈлтйиЇл ииЌй л й иЊйиЇйиЊл иБиЇ иЈй иГлиГиЊй иЊиВиБлй кЉййиЏ.

ииЏиЇкЉиЋиБ йиДиЇиБ йиЇиЈй иЏиГиЊлиЇиЈл иЏиБ иЇлй йОй йОтйиЇ ииЏйиЏ лГлАлАлА psi иЇиГиЊ.

йОй йО йиЇл йОлиГиЊййл

йОй йОтйиЇл йОлиГиЊййл иЇиВ кЏиБиЇйиЊиБлй й йОлклиЏйтиЊиБлй ййиЙ йОй йОтйиЇ йиГиЊйиЏ. иЇкЏиБ иЂиЈ иЈйиЏл иЏйлй йОлиГиЊййтйиЇ иЕйиБиЊ кЏлиБиЏи й лтиЊйиЇййиЏ иЈиЇйиЇиЊиБлй иЈиЇиВиЏйл иБиЇ иЏиБ иЕйиЙиЊ йлиЏиБййлкЉ иЏиЇиДиЊй иЈиЇиДйиЏ. иЇлй йОй йОтйиЇ иЙй йй иЇй иЌиБлиЇй иЈиЏйй иЖиБиЈиЇй иЏиЇиБйиЏ й иЈй иЙйиЊ иЙиЏй йиЇиБиЏ иДиЏй иЈиЇиБ иЌиЇйиЈл иЈй йОлиГиЊййтйиЇи иЙй иБ иЂййиЇ иЗййиЇйл иЇиГиЊ. иЇй иЇ иЈй иЏйлй иГиЇиЎиЊиЇиБ йОлклиЏйтиДиЇйи иЊиЙй лиБ иЂййиЇ й иДкЉй иЇиГиЊ.

йОй йОтйиЇл йОлиГиЊййл й ийиБл

иЏиБ иЇлй ййиЙ йОй йОтйиЇи иЎиЗ й иБкЉиВл иЈййкЉ иГлййиЏиБ йиГиЈиЊ иЈй иЎиЗ й иБкЉиВл й ийиБ й ииБкЉ иЏиБ иВиЇйлй й иДиЎиЕл йиБиЇиБ иЏиЇиБиЏ. йОлиГиЊййтйиЇ иЊйиГиЗ иЇиЊиЕиЇйиЇиЊ кЉиБйл иЈй йййиЌ й ийиБ й иЊиЕй йиГиЊйиЏ й иЊиКллиБ йиЇиЕйй иЈлй йййиЌ й ииБкЉ й иЈййкЉ иГлййиЏиБ ииБкЉиЊ иБйиЊ й иЈиБкЏиДиЊ йОлиГиЊййтйиЇ иЏиБ иГлййиЏиБ иБиЇ йиБиЇйй й лткЉйиЏ. иЏиБ йОй йОтйиЇл йОлиГиЊййл иДиЙиЇиЙли йОлиГиЊййтйиЇ иЏиБ иЇй иЊиЏиЇиЏ иДиЙиЇиЙ йиБиЇиБ й лткЏлиБйиЏ й иГлиЇй иЊйиГиЗ йлиБйл кЏиБлиВ иЇиВ й иБкЉиВ ииБкЉиЊ й лткЉйиЏ.

иБиЇйиЏй иЇй йОй йОтйиЇ иЏиБ иЕйиЙиЊ йлиЏиБййлкЉ

иЈиЇиВиЏйл лкЉ йОй йО иЈй й лиВиЇй иЊйиБиЇйиГтйиЇи иЏйиЊ иГиЇиЎиЊ й иЈиЇйиЇйиГ йиДиЇиБ иЈиГиЊкЏл иЏиЇиБиЏ. иГй ййиЙ иЈиЇиВиЏй иЏиБ йОй йОтйиЇ й ииЇиГиЈй й лтиДйиЏ:

лБ- иЈиЇиВиЏй ииЌй л: й иДиЎиЕ кЉййиЏй й лиВиЇй йиДиЊл иЏиБ йОй йОи иЇиВ иБиЇиЈиЗй иВлиБ иЈиЏиГиЊ й лтиЂлиЏ.

лВ- иЈиЇиВиЏй й кЉиЇйлкЉл: й иДиЎиЕ кЉййиЏй й лиВиЇй иЇиЊйиЇй иЇйиБкл иЏиБ иЇиЋиБ иЙйиЇй йл й иЇййиЏ иЇиЕиЗкЉиЇкЉ иЏиБ лиЇиЊиЇйиЇйтйиЇ й иЇиЌиВиЇиЁ иЏиБкЏлиБ иЇиГиЊ.

лГ- иЈиЇиВиЏй кЉйл: йиДиЇйтиЏййиЏй кЉй иЇиЊйиЇй иЇйиБкл иЏиБ лкЉ йОй йО иЈйиЏй й иЈиБиЇиЈиБ ииЇиЕйиЖиБиЈ иЈиЇиВиЏй й кЉиЇйлкЉл иЏиБ иЈиЇиВиЏй ииЌй л иЇиГиЊ.